Płyty cementowe do suchej zabudowy: innowacyjne opcje

Na budowach i w remontach coraz częściej odchodzi się od tradycyjnych płyt gipsowo-kartonowych na rzecz **płyt cementowych** do suchej zabudowy, które wyróżniają się wyjątkową trwałością, odpornością na wilgoć oraz wysoką wytrzymałością na ściskanie powyżej 10 MPa, dostępną w grubościach od 8 do 20 mm. Te płyty idealnie nadają się do montażu w systemach lekkich ścian i sufitów – proces jest prosty, z krokami ułatwiającymi pracę nawet amatorom, a ich ognioodporność (klasa A2-s1,d0 przy 12,5 mm) znacząco przewyższa płyty g-k, minimalizując ryzyko pożaru. Dodatkowo, pozytywnie wpływają na zdrowie (niska emisja szkodliwych substancji) i środowisko (do 30% mniej odpadów dzięki recyklingowi), co potwierdzają kalkulacje kosztów dla typowego pomieszczenia 20 m², pokazujące oszczędności długoterminowe – odkryj, dlaczego rewolucjonizują one suchą zabudowę.

- Właściwości i parametry płyt cementowych do suchej zabudowy

- Grubości płyt: 3,5; 6; 8; 10 i 12 mm

- Instalacja i montaż w systemach suchej zabudowy

- Porównanie z płytami gipsowo-kartonowymi

- Ognioodporność i bezpieczeństwo użytkowania

- Wpływ na zdrowie i środowisko: formaldehydy i VOC

- Zastosowania i korzyści dla inwestorów i wykonawców

- Pytania i odpowiedzi: płyty cementowe do suchej zabudowy

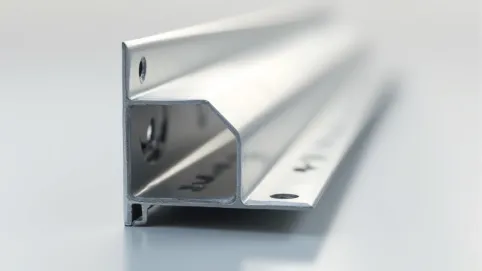

Właściwości i parametry płyt cementowych do suchej zabudowy

Podstawowa receptura łączy cement jako spoiwo z włóknami celulozowymi i frakcją piasku, co daje strukturę odporną na wilgoć i uderzenia. Typowe proporcje mieszczą się w przedziałach około 40–60% cementu, 20–30% celulozy i 15–30% piasku, a niewielkie dodatki poprawiają trwałość. W efekcie płyta jest mineralna, bez formaldehydu i z niską emisją VOC, co sprzyja jakości powietrza we wnętrzach.

Średnia gęstość wynosi około 1,6–1,7 t/m3, więc masa jednostkowa zależy bezpośrednio od grubości, a nie od powierzchni arkusza. Przyjęte wartości orientacyjne to około 5,8 kg/m2 dla 3,5 mm i około 16,5–19,8 kg/m2 dla grubszych grubości 10–12 mm. Taki stosunek powierzchni do ciężaru upraszcza logistykę i ułatwia montaż, zwłaszcza przy dużych powierzchniach ścian i sufitów.

Receptura cementowa przekłada się na wysoką klasę reakcji na ogień: A1 dla większości grubości oraz A2 dla formatu 3,5 mm, zwykle z klasyfikacją s1,d0. Oznacza to brak udziału w rozwoju pożaru, ograniczone wydzielanie dymu i brak palących się kropel, co ma znaczenie przy projektowaniu przegród ogniowych. Dla inwestora i projektanta to istotny czynnik przy doborze materiałów do stref o podwyższonych wymaganiach bezpieczeństwa.

Zobacz także: Sucha Zabudowa Cennik 2025 – Ceny Robocizny

Grubości płyt: 3,5; 6; 8; 10 i 12 mm

Standardowe grubości płyt to 3,5, 6, 8, 10 i 12 mm i każda pełni inne funkcje w zabudowie. Cieńsze grubości (3,5–6 mm) stosuje się jako podkład i warstwę wykończeniową, grubsze (8–12 mm) podnoszą nośność i odporność mechaniczną, np. pod płytki. Przy gęstości 1,65 t/m3 masa orientacyjna wynosi: 3,5 mm ≈5,8 kg/m2, 6 mm ≈9,9 kg/m2, 8 mm ≈13,2 kg/m2, 10 mm ≈16,5 kg/m2, 12 mm ≈19,8 kg/m2.

Poniższa tabela zestawia masę i orientacyjne ceny dla arkusza 1200×2400 mm (pow. 2,88 m2), co ułatwia szybkie porównanie wariantów. Ceny podano w widełkach, bo rynek dopuszcza różnice zależne od technologii produkcji, dostaw i ilości zamawianej. Warto traktować te wielkości jako punkt wyjścia do kalkulacji budżetu i zapasu materiałowego.

| Grubość (mm) | Masa (kg/m2) | Masa arkusza 1200×2400 (kg) | Orientacyjna cena (PLN/m2) | Cena arkusza (PLN) |

|---|---|---|---|---|

| 3,5 | ≈5,8 | ≈16,6 | 30–40 | ≈86–115 |

| 6 | ≈9,9 | ≈28,5 | 45–60 | ≈130–173 |

| 8 | ≈13,2 | ≈38,0 | 55–75 | ≈158–216 |

| 10 | ≈16,5 | ≈47,5 | 70–95 | ≈202–274 |

| 12 | ≈19,8 | ≈57,0 | 85–120 | ≈245–345 |

Przykład: do wykończenia ściany 12 m2 potrzebujemy 5 arkuszy 1,2×2,4 m (12 / 2,88 ≈ 4,17 → zaokrąglamy do 5), co daje margines na przycięcia. Dla płyty 10 mm przy cenie 70–95 PLN/m2 koszt materiału wyniesie orientacyjnie 840–1 140 PLN, a masa całkowita około 5 × 47,5 kg = 238 kg. Do tego doliczamy wkręty, zaprawy i taśmę — typowy zapas na cięcia to 10–15% powierzchni.

Zobacz także: Sucha zabudowa rigips – przewodnik po systemach i montażu

Instalacja i montaż w systemach suchej zabudowy

Montaż płyty odbywa się podobnie jak klasycznego g-k: mocujemy je do stelaża metalowego lub drewnianego, kontrolując pion i płaszczyznę. Zalecany rozstaw stelaża to 600 mm dla ścian, a przy sufitach 400–600 mm; wkręty stosuje się co 150–200 mm przy krawędziach i co około 200–250 mm na polu arkusza. Orientacyjne zużycie wkrętów to 10–14 szt./m2 dla grubości 6–12 mm i 14–18 szt./m2 dla cieńszych wariantów, a długość wkręta powinna zapewnić wniknięcie w stelaż o 10–15 mm.

Spoina i wykończenie wymagają użycia taśmy alkaloodpornej oraz zaprawy cementowej lub specjalnej masy do spoin przeznaczonej do systemów cementowych; taśmę przykłada się wypełnioną warstwą masy, a następnie szlifuje po wyschnięciu. W przypadku mocowania płytek na płycie zaleca się użycie elastycznego kleju cementowego, przy czym zużycie wynosi około 2–3 kg/m2 dla cienkiej warstwy kleju. Narzędzia to piła z tarczą diamentową lub mokre cięcie, wiertarka z odsysaniem i szlifierka z odsysaniem, aby ograniczyć pylenie podczas cięcia i przygotowania krawędzi.

Cięcie suchą tarczą bez odciągu generuje pył zawierający krystaliczną krzemionkę, dlatego rekomendowane są systemy odsysania i maski klasy FFP3 oraz okulary ochronne; mokre cięcie znacznie redukuje emisję pyłu. Arkusze należy składować na płaskiej, równej powierzchni, pod zadaszeniem, z przekładkami co 30–50 cm, unikając wilgoci i odkształcenia, co przedłuża trwałość materiału. Pamiętajmy o szczelinie dylatacyjnej 2–3 mm między płytami i 3–5 mm do podłogi, którą później maskujemy silikonem lub listwą, by umożliwić pracę materiału.

- Pomiary i plan: oblicz powierzchnię i liczbę arkuszy (arkusz 1,2×2,4 m = 2,88 m2).

- Przygotowanie stelaża: montaż co 600 mm dla ścian, sprawdź płaszczyzny.

- Cięcie: użyj tarczy diamentowej lub mokrego cięcia, stosuj odsysanie i ochraniacze.

- Mocowanie: wkręty co 150–200 mm przy krawędziach, co 200–250 mm na polu; 25–35 mm długości wkrętów.

- Spoinowanie: taśma alkaloodporna + masa cementowa; gruntowanie przed wykończeniem.

- Wykończenie: malowanie po przygotowaniu masy lub bezpośrednio układanie płytek.

Porównanie z płytami gipsowo-kartonowymi

W porównaniu do płyt gipsowo‑kartonowych płyty cementowe są cięższe, bardziej odporne na wilgoć i mniej podatne na uszkodzenia mechaniczne. G-k jest szybszy w obróbce i tańszy materiałowo, lecz w strefach wilgotnych wymaga dodatkowej hydroizolacji, której cementowa płyta często nie potrzebuje. Wybór zależy od priorytetów: niska cena i łatwość wykończenia kontra trwałość i odporność na czynniki eksploatacyjne.

Obróbka płyt cementowych wymaga mocniejszych narzędzi i kontroli pyłu, co zwiększa koszty robocizny, ale może ograniczyć liczbę późniejszych napraw. Orientacyjne ceny: płyta g-k 12,5 mm to rzadko więcej niż kilkanaście zł za m2, natomiast cement od około 30–40 PLN/m2 dla cienkich wariantów do 70–120 PLN/m2 dla grubszych. W wielu projektach wyższy koszt materiału rekompensuje się niższą awaryjnością i mniejszymi kosztami eksploatacyjnymi.

Jeśli celem jest idealnie gładka powłoka malarska, g-k daje łatwiejsze wykończenie; płyta cementowa wymaga częściej masy wyrównującej. Z punktu widzenia akustyki cięższy materiał poprawia izolację masową, ale często konieczne jest dodanie warstwy izolacji akustycznej by spełnić normy. Dla łazienek, kuchni i stref przejściowych cement zwykle stanowi lepsze, trwalsze podłoże pod płytki lub odporne powłoki.

Ognioodporność i bezpieczeństwo użytkowania

Klasyfikacja A1-s1,d0 oznacza, że materiał jest niepalny, emituje niewiele dymu i nie tworzy palących kropli, co ogranicza zagrożenie pożarowe. Większość płyt cementowych osiąga takie parametry, a wersje najcieńsze, jak 3,5 mm, mogą być klasyfikowane jako A2-s1,d0 przy zbliżonych cechach. To ważny element przy projektowaniu obiektów użyteczności publicznej i tam, gdzie wymagana jest podwyższona odporność ogniowa przegrody.

W systemach ognioodpornych płyty cementowe często zastępują kombinacje kilku warstw innych materiałów i upraszczają konstrukcję przegrody ogniowej. Należy jednak pamiętać o prawidłowym uszczelnieniu przejść instalacyjnych oraz kontrolach, bo to one najczęściej decydują o zachowaniu klasy ogniowej. Dokumentacja techniczna i atesty producenta warto mieć pod ręką podczas odbiorów i kontroli budowlanych.

Podczas obróbki powstaje pył, zawierający krystaliczną krzemionkę, więc ochrona układu oddechowego, odsysanie i mokre cięcie to konieczność dla bezpiecznej pracy. Proste środki, jak maski FFP3 i systemy odciągowe zamontowane przy narzędziach, zmniejszają narażenie i spełniają wymogi BHP. Ponadto stosowanie butów, rękawic i okularów minimalizuje ryzyko urazów mechanicznych przy przenoszeniu ciężkich arkuszy.

Wpływ na zdrowie i środowisko: formaldehydy i VOC

Ze względu na mineralny skład płyty cementowe mają niską emisję VOC i nie zawierają formaldehydu, co korzystnie wpływa na jakość powietrza wewnętrznego. Dla inwestorów oznacza to niższe ryzyko problemów zdrowotnych i niższe obciążenia systemów wentylacyjnych związane z emisjami chemicznymi. Warto jednak sprawdzić deklaracje i świadectwa producenta, gdy w projekcie wymagane są określone klasy emisji.

Produkcja używa często włókien celulozowych pochodzących z recyklingu i lokalnych surowców mineralnych, co obniża ślad transportowy i emisje zużycia. Po zakończeniu użytkowania odpady płyt cementowych klasyfikuje się zwykle jako odpady mineralne, które można kruszyć i wykorzystać wtórnie w ograniczonym zakresie, zgodnie z przepisami. Wybór niskoemisyjnych zapraw i gruntów przy montażu dodatkowo minimalizuje wpływ ekologiczny całego systemu.

Największe zagrożenie stanowi pył z obróbki; mokre cięcie, odsysanie i maski FFP3 to podstawowe środki redukujące ryzyko narażenia na krzemionkę. Kleje i podkłady mogą zawierać VOC, więc przy projektach z wysokimi wymaganiami jakości powietrza rekomendowane są produkty o niskiej emisji. System szkoleń dla ekipy montażowej oraz monitorowanie warunków powietrza podczas intensywnych prac są rozsądnym elementem polityki BHP.

Zastosowania i korzyści dla inwestorów i wykonawców

Zastosowania obejmują podkład pod płytki w łazienkach, zabudowy kuchenne, okładziny elewacyjne, sufity oraz przegrody ognioodporne i miejsca o wzmożonym użytkowaniu. Płyty sprawdzają się tam, gdzie wymagana jest odporność na wilgoć, trwałość oraz możliwość bezpośredniego układania płytek bez dodatkowego podkładu. Dla inwestora oznacza to mniejsze koszty eksploatacji i rzadsze konieczności napraw, co z czasem przekłada się na korzyści ekonomiczne.

Wykonawcy zyskują skrócenie procesu robót przy eliminacji niektórych warstw, ale płatność za pracę może wzrosnąć ze względu na konieczność stosowania specjalistycznych narzędzi i odciągów. Przy poprawnym zaplanowaniu logistyki i szkoleń robocizna może być wydajniejsza, a reklamacje po wilgoci praktycznie znikają, co obniża koszty gwarancyjne. Ergonomia pracy przy arkuszach 1200×2400 jest dobra dla dwóch osób, a kilogramy masy warto rozpatrywać w kalkulacji roboczogodzin i pomocników.

Decyzja o użyciu płyty cementowej zależy od wymagań funkcjonalnych, budżetu i przepisów ogniowych oraz skali projektu. W projektach, gdzie liczy się trwałość i odporność na wilgoć, płyta często okazuje się bardziej opłacalna w całym cyklu życia budynku. Przed wyborem warto wykonać test przycięcia, zaplanować zużycie i porównać całkowity koszt materiałów i robocizny dla kilku wariantów grubości.

Pytania i odpowiedzi: płyty cementowe do suchej zabudowy

-

Pytanie: Czym różnią się płyty cementowe do suchej zabudowy od tradycyjnych płyt gipsowo-kartonowych?

Odpowiedź: Płyty cementowe mają wyższą wytrzymałość na wilgoć i obciążenia mechaniczne, lepszą ochronę ognioodporności i bezpieczny skład bez formaldehydu, dzięki czemu są porównywalne w montażu i zastosowaniu do standardowych systemów suchej zabudowy, ale oferują lepsze parametry materiałowe i środowiskowe.

-

Pytanie: Jakie grubości płyt dostępne są i gdzie je stosować?

Odpowiedź: Dostępne grubości to 3,5; 6; 8; 10 i 12 mm. Wybór zależy od zastosowania, wymagań nośności i parametrów ognioodporności.

-

Pytanie: Jak wygląda montaż takich płyt w systemach suchej zabudowy?

Odpowiedź: Montaż przebiega analogicznie do standardowych systemów suchej zabudowy: układanie na profili, mocowanie, zagruntowanie i wykończenie bez konieczności specjalnych narzędzi czy procedur.

-

Pytanie: Jakie są korzyści środowiskowe i bezpieczeństwo użytkowania?

Odpowiedź: Płyty są wolne od formaldehydu i lotnych związków organicznych (VOC). Mają wysoką klasę reakcji na ogień: A1 (A2 dla 3,5 mm) i S1-D0, co poprawia bezpieczeństwo pożarowe i wpływ na środowisko.