Rigips: Systemy suchej zabudowy – płyty, profile i montaż

Systemy suchej zabudowy oparte na płytach gipsowo-kartonowych rewolucjonizują remonty i adaptacje wnętrz, oferując precyzyjne modelowanie przestrzeni bez uciążliwych mokrych prac budowlanych, co czyni je standardem w nowoczesnym budownictwie. W artykule skupiamy się na kluczowych elementach: różnorodnych typach płyt – standardowych, wodoodpornych (zielonych) czy ognioodpornych (różowych) – oraz profilach montażowych jak CD, UD i UW, które zapewniają wyjątkową szybkość i lekkość konstrukcji, umożliwiając ukończenie prac nawet w ciągu jednego dnia. Przy doborze uwzględnij akustykę, ognioodporność i odporność na wilgoć; praktyczne dane to standardowe wymiary płyt (1200x2600 mm lub 1250x2000 mm), zużycie materiałów na m² (ok. 2-3 kg profili i 2-2,5 płyty) oraz ceny (płyta g/k od 15-30 zł/m², profile 5-15 zł/szt.), co pozwoli szybko oszacować koszty i zaplanować projekt. Dzięki tym wskazówkom wybierzesz optymalne rozwiązanie dostosowane do swoich potrzeb, oszczędzając czas i pieniądze.

- Płyty gipsowe i profile – kluczowe elementy systemu

- Szybki montaż i lekkość konstrukcji

- Porównanie z tradycyjnymi metodami wykończenia

- Komponenty i dopasowanie: płyta, mocowania, profile

- Standardy montażu i odporność na czynniki środowiskowe

- Zastosowania wewnętrzne: ściany, sufity, wilgotność

- Wybór systemu: parametry akustyczne, ognioodporność, izolacja

- Pytania i odpowiedzi: Rigips systemy suchej zabudowy

Płyty gipsowe i profile – kluczowe elementy systemu

Podstawowym elementem są płyty gipsowe. Najpopularniejsze wymiary to 1200 mm szerokości i długości 2000, 2500, 2600 oraz 3000 mm. Typowe grubości to 9,5 mm, 12,5 mm i 15 mm; masa orientacyjna wynosi około 7–10 kg/m2 zależnie od grubości i typu płyty. Ceny detaliczne dla arkusza 1200×2500 wynoszą orientacyjnie 30–90 zł, płyty wilgocioodporne i ognioodporne są droższe.

Ruszt tworzą profile stalowe — prowadnice i profile nośne — o szerokościach typowych 50, 75 i 100 mm oraz grubości blachy około 0,45–0,8 mm. Zużycie profili zależy od wysokości i rozstawu (zwykle co 600 mm); orientacyjnie na 1 m2 przypada 1,0–1,5 m bieżącego profilu. Cena profili w handlu hurtowym w praktyce mieści się w zakresie 3–9 zł za metr bieżący. Śruby do płyt (np. 3,5×25 mm) pakowane bywają po 200–500 sztuk, cena około 20–50 zł za opakowanie.

Komplet systemu uzupełniają taśmy z włókna szklanego, masy szpachlowe, profile narożne i listwy dylatacyjne. Masy gotowe w opakowaniach 5–20 kg kosztują zwykle 25–120 zł w zależności od wydajności; taśma papierowa 90 m to koszt rzędu 10–30 zł. Akcesoria jak taśmy uszczelniające i taśmy akustyczne (5–10 mm) wpływają na komfort użytkowania i trwałość. Kluczowe jest dopasowanie grubości płyty do profilu i przeznaczenia zabudowy.

Zobacz także: Sucha Zabudowa Cennik 2025 – Ceny Robocizny

| Element | Wymiary (mm) | Grubość (mm) | Powierzchnia (m2) | Masa (kg/szt) | Orientacyjna cena (PLN/szt) |

|---|---|---|---|---|---|

| Płyta standardowa | 1200×2500 | 12,5 | 3,00 | ~27 | 45–70 |

| Płyta wilgocioodporna | 1200×2500 | 12,5 | 3,00 | ~28 | 60–100 |

| Płyta ognioodporna | 1200×2500 | 12,5 | 3,00 | ~30 | 70–120 |

| Profil stalowy | - | - | - | - | 3–9 zł/m |

Szybki montaż i lekkość konstrukcji

Jedną z głównych zalet suchej zabudowy jest tempo prac i niska masa konstrukcji. Dwuosobowy zespół przy standardowej wysokości 2,5 m może postawić i okleić obie strony 10 m2 ściany działowej w ciągu jednego dnia, o ile instalacje są przygotowane. Brak mokrych procesów eliminuje czas schnięcia, co skraca cały projekt nawet o kilka dni lub tygodni.

Lekkość systemu to realna oszczędność dla konstrukcji nośnej. Typowa ściana działowa z dwoma okładzinami 12,5 mm i wypełnieniem daje masę około 40–70 kg/m2, podczas gdy murowana ściana może ważyć 220–300 kg/m2. Mniejsza masa często pozwala na oszczędności w konstrukcji nośnej i szybsze oddanie pomieszczeń do użytkowania, a także ułatwia późniejsze przeróbki instalacji.

Proces montażu jest przewidywalny i łatwy do oszacowania. Przy dobrze przygotowanym podłożu prace przebiegają liniowo: stelaż, izolacja, montaż płyt, taśma i szpachla. Typowe czasy wykonania elementu można przeliczyć na stawki robocizny i koszty materiałowe, co ułatwia budżetowanie. Dobra logistyka materiałów na budowie zmniejsza przestoje.

Zobacz także: Sucha zabudowa rigips – przewodnik po systemach i montażu

- Planowanie i pomiary (rozstaw profili 600 mm standardowo)

- Montaż profili dolnych i górnych oraz pionowych elementów nośnych co 600/400 mm

- Wypełnienie komory wełną mineralną przy wymaganej izolacji

- Przykręcenie płyt, taśmowanie spoin i pierwsze szpachlowanie

- Wykończenie: gruntowanie, malowanie lub okładziny

Porównanie z tradycyjnymi metodami wykończenia

Suche systemy wygrywają na czasie — brak etapów mokrych i krótszy czas wykończenia przekłada się na szybszy zwrot inwestycji. Orientacyjne koszty wykonania 1 m2 ściany działowej w systemie GK (materiały i robocizna) mieszczą się zwykle w przedziale 60–140 zł/m2. Dla porównania murowana ściana z tynkiem i malowaniem to często 120–250 zł/m2 z dłuższym czasem realizacji i suszenia.

Sucha zabudowa jest bardziej elastyczna przy zmianach aranżacji — otwory, prowadzenie instalacji i demontaż są prostsze i tańsze. Murowane ściany lepiej magazynują ciepło i zapewniają większą izolację akustyczną bez dodatkowych warstw. Dodatkowo sucha zabudowa ułatwia integrację instalacji elektrycznych, HVAC i inteligentnych rozwiązań bez potrzeby rozkuwania ścian.

Jakość wykończenia w systemie suchym pozwala osiągnąć poziomy gładkości od 3 do 5, co wpływa na koszty i finalny wygląd. Precyzyjne spoinowanie i gruntowanie dają powierzchnię pod farby lub tapety porównywalną z tynkiem gipsowym, ale wymagają doświadczenia wykonawcy. Koszty pracy specjalisty warto zestawić z oszczędnością czasu i mniejszymi przestojami.

Komponenty i dopasowanie: płyta, mocowania, profile

Podstawą dopasowania jest wybór odpowiedniej długości i typu łączników. Do jednowarstwowego montażu płyty 12,5 mm stosuje się zwykle wkręty 3,5×25 mm; przy podwójnej warstwie lub montażu do grubszego profilu stosuje się wkręty 3,5×35 mm. Rozstaw wkrętów przy ścianach to typowo 200–250 mm, a przy sufitach 150–200 mm. Niewłaściwa długość wkrętu oznacza ryzyko uszkodzenia płyty lub osłabienia stelaża.

Do mocowań ciężkich elementów najlepiej montować bezpośrednio do profilu lub użyć specjalnych kotw do płyt. Kołki rozporowe do płyt mają nośność pojedynczą 10–80 kg w zależności od modelu; przy obciążeniach powyżej 80 kg warto zastosować metalowe kotwy typu toggle lub listwy montażowe. Dla szaf i paneli rekomendowane jest projektowe rozłożenie punktów mocowania.

Dopasowanie obejmuje też elementy izolacyjne i dylatacje. Między profilem a stropem stosuje się taśmy akustyczne o grubości 5–10 mm, co redukuje mostki akustyczne. Szerokość komory na wełnę mineralną typowo 50–100 mm; większa grubość poprawia akustykę i termoizolację. Zapas materiału rzędu 5–10% minimalizuje ryzyko braków przy montażu.

Standardy montażu i odporność na czynniki środowiskowe

Instalacja powinna być zgodna z normami branżowymi; dla płyt gipsowych kluczowy jest standard PN-EN 520, który opisuje właściwości wyrobów. Odporność ogniowa systemów sprawdza się badaniami, podając wartości w minutach — przykładowo zestaw z dwiema warstwami płyt i wełną mineralną może osiągać odporność EI 30–EI 60 w zależności od konfiguracji. Dokumentacja systemowa wskazuje wymagane kombinacje i sposób montażu dla osiągnięcia deklarowanej klasy.

W wilgotnych warunkach stosuje się płyty o podwyższonej odporności na wilgoć i systemy z membranami; do miejsc bezpośredniego kontaktu z wodą stosuje się płyty cementowe lub systemy pod płytki z izolacją. Standardowe płyty gipsowe nie są przeznaczone do stałego zawilgocenia i szybciej ulegają degradacji. Prawidłowe uszczelnienie i zastosowanie odpowiednich taśm wydłużają trwałość zabudowy.

Oddziaływania mechaniczne i akustyczne także podlegają zaleceniom montażowym. Osiągnięcie deklarowanej izolacyjności akustycznej wymaga szczelności i właściwego ułożenia materiałów izolacyjnych; bez wełny mineralnej ściana może tracić 10–15 dB efektywności. Odbiory robót powinny obejmować pomiary i dokumentację oraz sprawdzenie rozstawu profili i poprawności spoinowania.

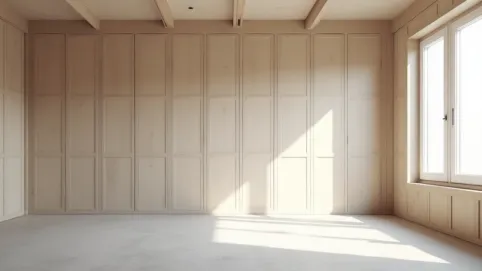

Zastosowania wewnętrzne: ściany, sufity, wilgotność

Systemy suchej zabudowy stosuje się w ścianach działowych, sufitach podwieszanych, zabudowach instalacji i wyrównywaniu powierzchni. Do sufitów najczęściej używa się płyt 12,5 mm lub 15 mm przy większych rozpiętościach; do zabudów łukowych preferuje się 9,5 mm, które łatwiej giąć. Liczba warstw i grubość płyt zależy od wymagań nośności, akustyki oraz ognioodporności.

W łazienkach i kuchniach należy stosować płyty o podwyższonej odporności na wilgoć oraz systemy uszczelnień w strefach narażonych na prysznice. Do bezpośredniego kontaktu z wodą lepsze są płyty cementowe lub systemy z membraną hydroizolacyjną pod płytki. Standardowe płyty GK nie są przystosowane do stałego zawilgocenia i w takich miejscach nie gwarantują długiej żywotności.

Sufity montuje się na wieszakach rozstawionych zwykle co 900–1200 mm, a profile główne co 600 mm dla większej sztywności. Przy montażu dodatkowych obciążeń, jak oprawy oświetleniowe, stosuje się wzmocnione punkty mocowania lub bezpośrednie mocowanie do konstrukcji nośnej. Projektując sufity i zabudowy, warto uwzględnić całkowity ciężar i dodać margines bezpieczeństwa.

Wybór systemu: parametry akustyczne, ognioodporność, izolacja

Przy wyborze systemu kluczowe są trzy kryteria: akustyka, ognioodporność i izolacja termiczna. Izolacyjność akustyczna zależy od liczby warstw płyt i grubości komory z wełną — kombinacja dwóch płyt 12,5 mm po każdej stronie z wełną 70 mm daje zwykle Rw≈42–48 dB. Dla wymagań Rw 50+ stosuje się dodatkowe warstwy płyt, izolacje i rozwiązania tłumiące.

Ognioodporność uzyskuje się przez płyty specjalne i wielowarstwowe poszycie. System z jedną warstwą płyt ognioodpornych po każdej stronie i wełną mineralną może osiągać EI 30; zastosowanie dwóch warstw zwiększa szanse na EI 60. Zawsze należy korzystać z deklaracji odporności ogniowej dla konkretnego zestawu oraz montować zgodnie z instrukcją.

Izolacja termiczna zależy od grubości wypełnienia i poprawnego ułożenia paroizolacji. Wełna mineralna 50–150 mm znacząco poprawia parametry cieplne; większe grubości stosuje się w przegrodach wymagających lepszych parametrów energetycznych. Poprawne wykonanie warstw i szczelność połączeń to warunek utrzymania deklarowanych parametrów przez lata.

Pytania i odpowiedzi: Rigips systemy suchej zabudowy

-

Pytanie 1: Czym są systemy suchej zabudowy Rigips i z czego się składają?

Systemy suchej zabudowy to konstrukcje z płyt gipsowo-kartonowych mocowanych na stalowych ramach. Składają się z płyt gipsowych, profili stalowych, elementów mocujących i wykończeniowych takich jak taśmy i masy wykończeniowe. Dzięki temu zapewniają lekką, szybką i łatwo wykańczaną konstrukcję.

-

Pytanie 2: Jakie są kluczowe komponenty i jak dopasować elementy w systemie?

Kluczowe komponenty to płyty gipsowe, profile nośne, łączniki, kołnierze i taśmy. Dobre dopasowanie wymaga zgodności wymiarów profili, grubości płyt oraz elementów łączących z konkretną serią producenta. Dokumentacja techniczna i zestawienie BOM pomagają w właściwym doborze.

-

Pytanie 3: W jakich zastosowaniach wewnętrznych sprawdzają się systemy Rigips i jakie mają zalety?

Systemy Rigips znajdują zastosowanie w ścianach wewnętrznych, sufitach podwieszanych, wyrównaniu powierzchni oraz w łazienkach i kuchniach. Zalety to szybki montaż, lekkość konstrukcji, łatwość wykończeń, możliwość ukrycia instalacji i łatwość napraw.

-

Pytanie 4: Na co zwrócić uwagę przy wyborze i montażu systemu oraz jaka jest rola dostawców?

Wybierając system zwracaj uwagę na parametry akustyczne, ognioodporność, izolację termiczną, wilgotność oraz klasę wytrzymałości. Montaż powinien spełniać normy i instrukcje producenta. Dostawcy zapewniają pełny asortyment, wsparcie techniczne i dokumentację, co ułatwia projektowanie i realizację.