Płyty gipsowe: rodzaje, zalety i zastosowania

Płyty gipsowe stanowią fundament nowoczesnego budownictwa dzięki lekkości, prostemu montażowi i zdolności do tworzenia idealnie gładkich powierzchni wewnętrznych, eliminując potrzebę tradycyjnej murarki. Obejmują one szeroki wachlarz rodzajów – od standardowych po specjalistyczne warianty wodoodporne, ognioodporne (z klasyfikacją według normy EN 13501-1) oraz akustyczne – charakteryzujące się wysoką wytrzymałością mechaniczną i standardowymi wymiarami, takimi jak 1200 × 2500 mm czy 1250 × 2000 mm, co ułatwia precyzyjne dopasowanie do każdego projektu. W praktyce sprawdzają się doskonale w budowie lekkich ścianek działowych i sufitów podwieszanych, skracając czas prac nawet o 50% oraz znacząco redukując pył i odpady w porównaniu do konwencjonalnych metod. Dzięki temu architekci i wykonawcy zyskują narzędzie do szybkiej, estetycznej aranżacji przestrzeni mieszkalnych i biurowych, czyniąc płyty gipsowe niekwestionowanym liderem na rynku.

- Rodzaje płyt gipsowych

- Zalety płyt gipsowych

- Wytrzymałość płyt gipsowych

- Odporność płyt gipsowych na ogień

- Wymiary płyt gipsowych

- Sufity z płyt gipsowych

- Pytania i odpowiedzi o płytach gipsowych

Rodzaje płyt gipsowych

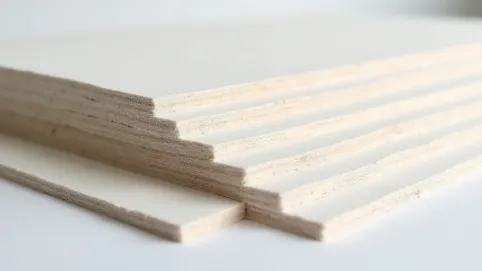

Płyty gipsowo-kartonowe dzielą się na kilka podstawowych typów, dostosowanych do specyficznych warunków eksploatacji. Najczęściej spotykana jest płyta gipsowa zwykła, oznaczana jako GKB, idealna do suchych pomieszczeń mieszkalnych. Jej rdzeń z gipsu naturalnego pokryty jest tekturą, co zapewnia gładką powierzchnię pod malowanie czy tapetowanie. Wybierając rodzaj, zawsze sprawdzaj oznaczenia producenta, bo różnią się one składem i parametrami.

Płyty impregnowane i wodoodporne

Impregnowane płyty gipsowe, takie jak GKBI, zawierają dodatki hydrofobowe, które chronią przed wilgocią. Stosuje się je w kuchniach, łazienkach czy pomieszczeniach gospodarczych. Proces impregnacji polega na dodaniu silikonów do masy gipsowej, co zapobiega chłonięciu wody. Dzięki temu powierzchnia pozostaje stabilna nawet przy sporadycznym zawilgoceniu, choć nie nadają się do ciągłego kontaktu z wodą.

Płyty ognioodporne, oznaczone GKF, mają włókna szklane w rdzeniu, zwiększające odporność termiczną. Akustyczne warianty, jak GKA, redukują hałas dzięki perforacjom lub specjalnym masom. Wybór zależy od przeznaczenia: zwykła do salonu, impregnowana do łazienki. Różnorodność tych materiałów pozwala na precyzyjne dopasowanie do każdego projektu budowlanego.

Zobacz także: Płyta karton gips cena – porównanie 2025

- Krok 1: Oceń wilgotność pomieszczenia – sucha dla GKB, wilgotna dla GKBI.

- Krok 2: Sprawdź wymagania akustyczne – wybierz GKA do biura.

- Krok 3: Zweryfikuj normy ogniowe – GKF do korytarzy ewakuacyjnych.

- Krok 4: Dopasuj grubość do obciążeń – cieńsza do sufitów, grubsza do ścian.

Zalety płyt gipsowych

Płyty gipsowe wyróżniają się lekkością, co ułatwia transport i montaż bez ciężkiego sprzętu. Jedna standardowa płyta waży zaledwie 20-30 kg, oszczędzając siły wykonawców. Ich elastyczność pozwala na gięcie w łukach, tworząc dekoracyjne elementy. Montaż suchy eliminuje mokre tynki, skracając czas prac nawet o połowę w porównaniu do tradycyjnych metod.

Ekonomia i ekologia

Inwestycja w płyty gipsowe zwraca się dzięki niskim kosztom materiałów i robocizny. Gips jest materiałem odnawialnym, a odpady z cięcia nadają się do recyklingu. Izolują termicznie i akustycznie, obniżając rachunki za ogrzewanie. W porównaniu do cegły, redukują zużycie energii na budowie o 40-50%.

Estetyka to kolejna przewaga: idealnie gładka powierzchnia bez pęknięć. Łatwo integrują się z instalacjami elektrycznymi i hydraulicznymi, ukrytymi w pustce. Dla Ciebie, jako remontującego, oznaczają mniej kurzu i szybsze wprowadzenie się. Te cechy czynią je wyborem milionów projektów rocznie.

Zobacz także: Flizelina do łączenia płyt gipsowych – Zalety i zastosowania

- Krok 1: Przygotuj rusztowanie z profili metalowych.

- Krok 2: Rozmieść płyty z dylatacjami 2-3 mm.

- Krok 3: Zaszpachluj spoiny taśmą i masą.

- Krok 4: Szlifuj i gruntuj pod wykończenie.

- Krok 5: Ciesz się gotową powierzchnią w.

Wytrzymałość płyt gipsowych

Wytrzymałość mechaniczna płyt gipsowych zależy od grubości i typu rdzenia. Standardowa płyta 12,5 mm wytrzymuje obciążenie punktowe do 20 kg na mocowaniu, po zastosowaniu kotew. Grubsze warianty 15 mm podnoszą tę wartość do 40 kg. Testy laboratoryjne potwierdzają ich odporność na zginanie: moduł sprężystości wynosi około 2500 MPa.

Porównanie obciążeń

W ścianach dwuwarstwowych wytrzymałość rośnie dwukrotnie. Na suficie, z odpowiednimi łącznikami, trzymają oświetlenie LED czy panele. Czynniki osłabiające to wilgoć lub błędy montażu, ale przy prawidłowym użyciu służą dekady. Dane z norm PN-EN 520 gwarantują powtarzalność parametrów.

Tabela poniżej ilustruje wytrzymałość na ścinanie i zginanie dla popularnych grubości:

| Grubość (mm) | Wytrzymałość na zginanie (N/mm²) | Maks. obciążenie punktowe (kg) |

|---|---|---|

| 9,5 | 4,5 | 15 |

| 12,5 | 5,5 | 25 |

| 15 | 6,5 | 40 |

Te wartości pozwalają na bezpieczne wieszanie szafek czy telewizorów. Zawsze stosuj kołki rozporowe do ciężkich elementów.

- Krok 1: Wybierz grubość adekwatną do obciążeń.

- Krok 2: Użyj profili CD i UD o rozstawie 60 cm.

- Krok 3: Mocuj śruby co 20-25 cm.

- Krok 4: Testuj obciążenie po 24 godzinach.

Odporność płyt gipsowych na ogień

Odporność ogniowa płyt gipsowych wynika z niepalnego rdzenia gipsowego, który pod wpływem ciepła uwalnia wodę parową, chłodząc powierzchnię. Płyty GKF osiągają klasę A2-s1,d0 według normy europejskiej. W testach wytrzymują temperaturę 1000°C przez 30-120 minut, w zależności od warstwy. To kluczowe dla bezpieczeństwa w budynkach użyteczności publicznej.

Klasy reakcji na ogień

Zwykłe GKB klasyfikowane są jako A2, ale w systemach wielowarstwowych przedłużają czas ewakuacji. Dodatek szkła szklanego w GKF blokuje rozprzestrzenianie płomienia. W ścianach jednowarstwowych dają REI 30, dwuwarstwowe REI 60. Symulacje pożarowe pokazują spadek temperatury po stronie zimnej o 70%.

Wilgotne środowiska wymagają hybrydowych rozwiązań z impregnacją i ognioodpornością. Montaż z wełną mineralną wzmacnia izolację termiczną. Dla Ciebie oznacza to spokój w nocy, wiedząc, że ściana kupi cenne minuty.

- Krok 1: Wybierz GKF do stref zagrożonych.

- Krok 2: Buduj warstwy: minimum dwie po 15 mm.

- Krok 3: Wypełnij pustkę niepalną wełną.

- Krok 4: Szczelnij spoiny masą ognioodporną.

- Krok 5: Certyfikuj instalację.

- Krok 6: Sprawdzaj co 5 lat.

Wymiary płyt gipsowych

Standardowe wymiary płyt gipsowych to 1200 mm szerokości i 2000-3000 mm długości, z grubościami 9,5 mm, 12,5 mm lub 15 mm. Najpopularniejsza to 1200 x 2500 x 12,5 mm, typ GKB, o powierzchni 3 m². Mniejsze formaty 1200 x 600 mm ułatwiają manewr w ciasnych przestrzeniach. Producent dostosowuje rozmiary do transportu paletowego.

Dostosowanie do projektów

Dłuższe płyty 1200 x 3000 mm minimalizują spoiny, poprawiając monolityczność. Cienkie 9,5 mm idealne na sufity, grube 15 mm na ściany nośne lekkie. Tolerancja wymiarowa to ±2 mm, zapewniając precyzję. W poddaszu tnij na miarę piłą stołową.

Oto wykres porównujący popularność wymiarów w projektach wykończeniowych:

Te proporcje ułatwiają planowanie zakupów bez nadwyżek.

- Krok 1: Zmierz pomieszczenie z zapasem 10%.

- Krok 2: Oblicz m² dzieląc przez powierzchnię płyty.

- Krok 3: Zamów w modułach 1200 mm.

- Krok 4: Tnij z minimalnym odpadem.

Ścianki działowe z płyt gipsowych

Ścianki działowe z płyt gipsowych powstają na lekkim szkielecie, dzieląc przestrzeń bez obciążania stropu. Jednowarstwowa konstrukcja z 12,5 mm wystarcza do pokoi, dwuwarstwowa izoluje dźwięk do 50 dB. Wysokość do 3 m bez wzmocnień, powyżej stosuj stężenia. Czas montażu: 10 m² w jeden dzień dla dwóch osób.

Montaż krok po kroku

Ruszt z profili UW i CW zapewnia stabilność. Płyty gipsowe akustyczne redukują hałas sąsiadów. Wypełnienie wełną mineralną poprawia termoizolację R=1,5 m²K/W. Idealne na poddasze, gdzie cegła byłaby za ciężka.

Systemy z płytami impregnowanymi sprawdzają się w wilgotnych strefach. Łatwo przesuwać po latach, demontując bez pyłu. Dla Ciebie to sposób na prywatność w otwartej przestrzeni.

- Krok 1: Wyznacz linie podłogi i sufitu.

- Krok 2: Zamocuj profile brzegowe.

- Krok 3: Wstaw pionowe CD co 60 cm.

- Krok 4: Przykręć płyty śrubami TN 25.

- Krok 5: Wypełnij i wykończ spoiny.

Planując ścianki w remoncie, warto zerknąć na aktualne stawki – szczegóły znajdziesz pod linkiem remonty w Warszawie cennik 2025, gdzie omówiono koszty takich realizacji z płytami gipsowymi.

Sufity z płyt gipsowych

Sufity podwieszane z płyt gipsowych obniżają poziom o 5-15 cm, ukrywając instalacje i wyrównując nierówności. Płyty 9,5 mm na siatce nośnej wytrzymują 10 kg/m². Redukują hałas o 40 dB, tworząc ciszę w sypialni. Montaż radzi sobie z krzywiznami do 5 cm.

Konstrukcja i oświetlenie

Hangery i profile CD tworzą sztywną ramę. Integracja z taśmami LED podkreśla design. Na poddaszu skośne sufity z giętych płyt dodają elegancji. Czas: 20 m² w dwa dni.

Lekkość pozwala na retrofity w starych budynkach. Wentylacja w pustce zapobiega kondensacji. Wyobraź sobie gładki sufit bez plam po latach – to realne z tymi materiałami.

- Krok 1: Zaznacz poziom obniżenia.

- Krok 2: Zawiesz hangery co 90 cm.

- Krok 3: Rozciągnij profile poprzeczne.

- Krok 4: Mocuj cienkie płyty.

- Krok 5: Wbuduj oświetlenie i kratki.

- Krok 6: Szpachluj fugi.

- Krok 7: Maluj lub tapetuj.

Pytania i odpowiedzi o płytach gipsowych

-

Jakie są główne rodzaje płyt gipsowo-kartonowych?

Główne rodzaje to płyty zwykłe (GKB A) do standardowych zastosowań, ognioodporne (GKF) na ogień, wodoodporne (GKBI) do wilgotnych pomieszczeń oraz specjalistyczne o zwiększonej wytrzymałości mechanicznej.

-

Jakie są standardowe wymiary płyt gipsowych?

Standardowe wymiary to np. 1200 x 600 x 12,5 mm dla płyt typu GKB A, dostępne również w grubościach 9,5 mm, 12,5 mm i 15 mm oraz długościach do 3000 mm, dostosowane do różnych potrzeb.

-

Do czego stosuje się płyty gipsowo-kartonowe?

Stosuje się je do budowy ścianek działowych, sufitów podwieszanych, obudów poddaszy oraz wykańczania wnętrz, umożliwiając szybką i efektywną zabudowę gipsową.

-

Jakie są zalety płyt gipsowych?

Charakteryzują się wysoką wytrzymałością mechaniczną, odpornością na wilgoć i ogień, łatwością montażu, dostępnością w różnych rozmiarach oraz efektywnością w pracach wykończeniowych.