Grubość płyt gipsowych: jak wybrać dla konstrukcji

Grubość płyty gipsowo-kartonowej to nie tylko liczba na opakowaniu, lecz kluczowy parametr decydujący o jej wytrzymałości mechanicznej, skuteczności izolacji akustycznej oraz całkowitym koszcie projektu, który wpływa na budżet i harmonogram prac. W artykule przeanalizuję trzy najpopularniejsze wymiary – 9,5 mm, 12,5 mm i 15 mm – pod kątem wpływu na montaż, obciążenie konstrukcji oraz parametry tłumienia dźwięku: cieńsza płyta 9,5 mm przyspiesza prace i redukuje ciężar, ale oferuje mniejszą stabilność, podczas gdy 15 mm zapewnia wyższą odporność, choć zwiększa masę i koszty. Dowiesz się, jak dobrać grubość do stelaża – stalowego dla precyzyjnych cięć i sztywności lub drewnianego dla łatwości adaptacji – oraz jak świadomie kompromisować między oszczędnościami materiałowymi a długoterminową funkcjonalnością pomieszczenia, unikając pułapek w remoncie.

- 9,5 mm: lekkie zabudowy i szybki montaż

- 12,5 mm: standardowa wytrzymałość i komfort akustyczny

- 15 mm: wyższa nośność i odporność na ugięcia

- Wpływ grubości na izolację i codzienny koszt

- Jak dobrać grubość do konstrukcji: stalowy vs drewniany stelaż

- Czynniki wpływające na wytrzymałość płyt i montaż

- Grubość płyt gipsowych — Pytania i odpowiedzi

9,5 mm: lekkie zabudowy i szybki montaż

9,5 mm to uniwersalny regips przeznaczony do szybkich zabudów, tymczasowych ścianek i wnęk instalacyjnych, gdzie obciążenia są niewielkie. Płyta jest bardzo lekka, łatwa do cięcia i formowania, co skraca czas pracy ekipy i upraszcza logistykę na budowie. Możesz ją stosować wszędzie tam, gdzie priorytetem jest szybkość montażu, redukcja ciężaru i minimalne obciążenie konstrukcji nośnej.

Standardowy arkusz 9,5 mm ma typowe wymiary 1200×2500 mm (3,0 m2) i masę około 7,5 kg/m2, co oznacza około 22–24 kg na arkusz i wygodne warunki przenoszenia. Orientacyjna cena rynkowa za taki arkusz to zwykle 25–40 zł, czyli około 8–13 zł/m2, w zależności od długości i jakości krawędzi. W typowym przykładzie, dla 30 m2 sufitu potrzebujesz około 10 arkuszy, co łatwo przeliczyć na koszty transportu i liczbę osób do montażu.

Ograniczeniem 9,5 mm jest mniejsza sztywność oraz słabsze tłumienie dźwięku w porównaniu z grubszych gipsowokartonowych rozwiązań, co ma znaczenie w pomieszczeniach użytkowych. Jeśli planujesz wieszać półki, szafki lub elementy sanitarne, konieczne będą dodatkowe wzmocnienia, specjalne kołki lub metalowe kotwy w stelażu. Z naszych prób wynika, że dwuwarstwowa zabudowa lub miejscowe wzmocnienia dają rozsądny kompromis między budżetem a trwałością bez przechodzenia od razu na grubszą płytę.

Zobacz także: Płyty gipsowe na sufit: montaż sufitu podwieszanego

12,5 mm: standardowa wytrzymałość i komfort akustyczny

12,5 mm to w zasadzie standard w większości realizacji; regips i płyty gipsowokartonowe tej grubości oferują rozsądny kompromis między wagą a wytrzymałością, łatwo dopasowując się do większości projektów mieszkalnych i biurowych. Możesz je stosować zarówno na ściany, jak i sufity — zapewniają gładkie wykończenie i akceptowalną sztywność pod farbę czy okładziny. Dają przyzwoity komfort akustyczny oraz podstawową odporność ogniową w systemach jednowarstwowych, a przy konieczności poprawy parametrów stosuje się podwójne okładziny.

Arkusz 1200×2500 mm o grubości 12,5 mm waży przeciętnie około 9,5 kg/m2, czyli około 28–30 kg na arkusz, co wpływa na wybór sposobu transportu i montaż. Cena rynkowa za taki arkusz zwykle oscyluje w przedziale 30–60 zł, czyli około 10–20 zł/m2, zależnie od krawędzi surowych, fazowanych czy typów specjalnych. Dla lepszej izolacji akustycznej i ogniowej stosuje się wełnę mineralną w przegrodzie, podwójne okładziny lub specjalne profile, co zwiększa koszt, ale znacząco poprawia parametry.

Jeżeli celem jest osiągnięcie ciszy między pokojami, warto rozważyć dwie warstwy płyty po jednej stronie, lub systemy z masą sprężystą i izolacją w przegrodzie, co poprawia Rw o kilka decybeli. Możesz zwiększyć parametry akustyczne i ogniowe, montując podwójną okładzinę oraz szczelne narożniki i taśmy uszczelniające. Robocizna i materiały wzrastają, ale na etapie projektowania takie decyzje rzadko bywają nieuzasadnione z punktu widzenia komfortu użytkowania.

Zobacz także: Płyty gipsowe na ścianę 3D: wzory i montaż

15 mm: wyższa nośność i odporność na ugięcia

15 mm płyty stosuje się tam, gdzie oczekuje się większej nośności i mniejszego ugięcia, na przykład w sufitach o dużych rozpiętościach, w przestrzeniach eventowych lub tam, gdzie planowane są cięższe zabudowy i instalacje. Grubszy rdzeń ogranicza drgania i daje stabilne podłoże pod cięższe powłoki oraz precyzyjne wykończenia. Dla inwestora to zazwyczaj świadomy wybór podczas projektowania, kiedy trwałość i minimalna praca materiału przeważają nad oszczędnością.

Typowa masa płyty 15 mm to około 11–12 kg/m2, czyli około 33–36 kg na arkusz 1,2×2,5 m, więc trzeba brać to pod uwagę przy transporcie i montażu ręcznym. Orientacyjna cena za arkusz może wynosić 40–80 zł, czyli 13–27 zł/m2 — większe formy i płyty specjalne będą droższe. Większa masa wpływa też na koszty robocizny, bo montaż cięższych elementów zwykle wymaga dodatkowych rąk do pracy i mocniejszych profili stelaża.

Zamiast stosować jedną płytę 15 mm często opłaca się rozważyć dwuwarstwową zabudowę z dwóch płyt 12,5 mm, co daje porównywalną sztywność i zazwyczaj lepszą izolację akustyczną przy mniejszym koszcie jednostkowym. Montaż dwuwarstwowy zwiększa liczbę śrub, mas szpachlowych i nakład pracy, ale poprawia parametry całego systemu. Projektując uchwyty i punkty mocowania, zaplanuj miejsca wzmocnień lub dodatkowe podparcia, aby uniknąć awarii przy eksploatacji.

Wpływ grubości na izolację i codzienny koszt

Grubość płyty wpływa na izolację, ale nie jest jedynym elementem decydującym o parametrach przegrody; z punktu widzenia wykonania kluczowe są masa systemu, liczba warstw i wypełnienie komory stelaża. Izolacyjność akustyczna zależy od masy i ciągłości przegrody, zaś odporność ogniowa jest funkcją rdzenia płyty, liczby warstw oraz sposobu łączenia krawędzi. Termicznie płyty gipsowokartonowe dają bardzo niewielką barierę — główną rolę w ociepleniu odgrywa izolacja w przestrzeni między nimi.

Dla porównania przygotowałem podstawowe wartości orientacyjne dla arkusza regips 1200×2500 mm: masa, pole i koszt. Taki arkusz ma 3,0 m2, a poniższa tabela pokazuje przybliżone parametry oraz typowe przedziały cenowe dla grubości 9,5, 12,5 i 15 mm. Użyj tych danych jako punktu wyjścia do kalkulacji materiałowych i budżetowych, bo lokalne ceny i formaty mogą się zmieniać.

| Grubość (mm) | Masa (kg/m2) | Wymiary (mm) | Pole (m2) | Masa/arkusz (kg) | Cena/arkusz (zł) | Cena/m2 (zł/m2) |

|---|---|---|---|---|---|---|

| 9,5 | ~7,5 | 1200×2500 | 3,0 | ~22,5 | ~32 | ~10,7 |

| 12,5 | ~9,5 | 1200×2500 | 3,0 | ~28,5 | ~42 | ~14,0 |

| 15 | ~11,5 | 1200×2500 | 3,0 | ~34,5 | ~56 | ~18,7 |

Przykładowo, wykończenie 30 m2 ściany jedną warstwą 12,5 mm wymaga około 10 arkuszy (przy standardowym formacie 1,2×2,5 m), co przy cenie ~42 zł/arkusz daje ok. 420 zł za same płyty. Do tego dolicz śruby (ok. 30 szt./arkusz, czyli ~300 szt. = ok. 60–90 zł), taśmy i masy (~100–200 zł) oraz robociznę. Grubsze lub wielowarstwowe systemy podnoszą koszty materiałowe i czas montażu, dlatego kalkulację rób zawsze dla całego systemu, nie tylko ceny arkusza.

Jak dobrać grubość do konstrukcji: stalowy vs drewniany stelaż

Stalowy stelaż cechuje się powtarzalnością profili i mniejszym odkształceniem, dlatego do stalowych profili zwykle możesz wybierać płyty 12,5 mm jako rozwiązanie uniwersalne. Drewniany stelaż bywa bardziej pracujący pod wpływem wilgoci i zmian temperatury, więc przy drewnie warto rozważyć mniejszy rozstaw profili lub grubsze okładziny, aby ograniczyć ryzyko pęknięć wykończenia. Zwykle zaleca się rozstaw 600 mm dla ścian i 400 mm dla sufitów; przy dużych obciążeń zejście do 300–400 mm poprawia nośność.

Przy wyborze grubości istotna jest także planowana długość przęseł i miejsce mocowania, bo one definiują wymagania sztywności. Dla sufitów z dużymi rozpiętościami lepiej uwzględnić 15 mm albo dwuwarstwową zabudowę, a do lekkich ścianek wystarczy 9,5 mm. Uwzględnij też ciężar przewodów, puszek i innych instalacji — to one często decydują o konieczności wzmocnień stelaża i zastosowaniu dodatkowych punktów mocowania.

- Określ przeznaczenie przegrody: ściana działowa, sufit, obudowa instalacji.

- Sprawdź rodzaj stelaża: stalowy (regularny) czy drewniany (pracujący).

- Wybierz grubość: 9,5 mm — lekkie regipsy, 12,5 mm — standard, 15 mm — duże obciążenia.

- Ustal rozstaw profili: 600 mm ściany, 400 mm sufity, 300–400 mm przy dużych obciążeniach.

- Policz ilość arkuszy: powierzchnia ÷ 3,0 m2 (arkusz 1,2×2,5 m), zawsze zaokrąglij w górę.

- Rozważ dwuwarstwowość lub wzmocnienia tam, gdzie będą kotwione ciężkie elementy.

Do montażu używaj odpowiedniej długości wkrętów: dla pojedynczej warstwy 12,5 mm zwykle 25–35 mm, dla dwuwarstwowych zabudów 45–50 mm. Przy mocowaniu do drewna stosuj wkręty do drewna, do profili stalowych – wkręty do metalu, a przy regipsach zwracaj uwagę na głębokość wkręcenia, by nie przebić okładziny. Przy ciężkich elementach planuj dodatkowe listwy lub wklejane profile jako punkty kotwienia zamiast polegać jedynie na płycie.

Czynniki wpływające na wytrzymałość płyt i montaż

Na wytrzymałość płyty wpływa wiele cech: rodzaj rdzenia, jakość okładzin papierowych, profil krawędzi oraz domieszki poprawiające odporność na wilgoć czy ogień. Płyty gipsowokartonowe specjalistyczne — np. wodoodporne lub ognioodporne — kosztują więcej, ale w miejscach narażonych na wilgoć czy wymagania ogniowe są niezbędne. Przy wyborze zwróć uwagę na typ krawędzi; krawędź fazowana ułatwia szpachlowanie i daje cienką linię połączenia, natomiast krawędź prosta bywa wygodniejsza przy nakładaniu dwóch warstw.

Rozmieszczenie łączników ma kluczowe znaczenie dla trwałości ściany — przy konstrukcjach regipsowych na ścianach stosuje się zwykle odstęp 200–300 mm między wkrętami w polu płyty, a na sufitach 150–200 mm dla zabezpieczenia przed uginaniem. Krawędzie i miejsca styku powinny być mocowane gęściej — około co 150–200 mm — by uniknąć odspojenia masy. Dobre rozmieszczenie wkrętów i odpowiedni moment dokręcenia redukują ryzyko pęknięć i poprawiają nośność przegrody.

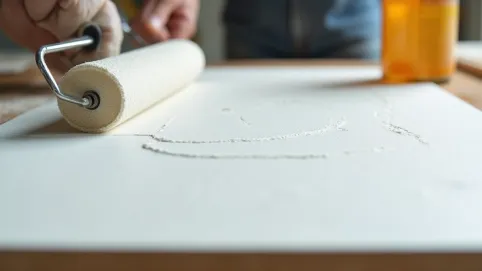

Składowanie, cięcie i aklimatyzacja płyty mają niebagatelny wpływ na końcową jakość zabudowy; trzymaj arkusze na płasko, w suchym pomieszczeniu i chronione przed bezpośrednim nasłonecznieniem. Po montażu daj czas na wyschnięcie masy szpachlowej przed malowaniem, a do wykończenia wybierz materiały o odpowiedniej elastyczności i przyczepności. Krótkie instrukcje montażowe i dokładność w przycinaniu są często bardzo istotnym wkładem w trwałość — dobrze wykonany regips przetrwa dłużej niż źle zamontowana grubsza płyta.

Grubość płyt gipsowych — Pytania i odpowiedzi

-

Jakie są typowe grubości płyt gipsowo-kartonowych i kiedy je stosować?

Najczęściej spotykane grubości to 9,5 mm, 12,5 mm i 15 mm. 9,5 mm to lekka zabudowa, szybki montaż i mniejsze obciążenie konstrukcji, idealna do lekkich ścian działowych. 12,5 mm to standardowa grubość zapewniająca dobrą wytrzymałość i komfort akustyczny dla większości pomieszczeń. 15 mm stosuje się tam, gdzie wymagana jest wyższa nośność lub większa odporność na ugięcia, np. przy mocniejszych instalacjach lub sufitach podwieszanych.

-

Jak grubość wpływa na wytrzymałość i nośność ścian?

Grubość płyty wpływa na wytrzymałość oraz nośność, jednak kluczowy jest również rodzaj konstrukcji nośnej (stelaż stalowy vs drewniany) i przewidywane obciążenia. Lżejsze zabudowy preferują 9,5 mm, standardowe zastosowania korzystają z 12,5 mm, a 15 mm zapewnia większą stabilność w wymagających instalacjach.

-

Czy grubość wpływa na izolację akustyczną i ognioodporność?

Tak, grubość ma wpływ na izolację akustyczną i ognioodporność; większa grubość często poprawia te właściwości, ale nie zastępuje specjalnych płyt ognioodpornych. Obowiązują też inne czynniki, takie jak obróbka krawędzi i stosowane systemy mocowania.

-

Jak dobrać grubość do konstrukcji i przewidywanych obciążeń?

Wybór powinien uwzględnić rodzaj konstrukcji (stelaż stalowy vs drewniany) i przewidywane obciążenia. Do lekkich zastosowań wystarczy 9,5 mm, dla większości pomieszczeń – 12,5 mm, a tam, gdzie potrzebna jest większa stabilność, rozważamy 15 mm. Należy także uwzględnić koszty, czas montażu i sposób montażu instalacji.